在香薰精油灌裝生產中,流速調節是容易被忽視卻至關重要的環節,更是眾多日化企業陷入“效率與品質兩難"的核心痛點。多數企業為追求產能,盲目調快灌裝流速,易導致精油溢漏、泡沫過多,不僅污染瓶身、浪費原料,還需人工清理返工;若流速過慢,雖能保證灌裝整潔,卻會大幅降低生產效率,導致交貨滯后、產能不足,額外增加人力與時間成本。本文結合香薰精油特性,分享灌裝機流速調節核心技巧,幫助企業輕松兼顧生產效率與產品品質。

流速調節的核心前提,是匹配香薰精油的粘稠度,這也是破解痛點的關鍵。香薰精油粘稠度差異較大,輕薄型精油若流速過慢,易造成灌裝周期過長;粘稠型精油若流速過快,會出現掛壁、溢漏等問題。建議根據精油粘稠度分段調節流速,采用“快-慢"兩段式灌裝模式,前期快速灌裝至瓶身80%-85%,避免耗時過長;后期放緩流速,精準補灌至標準容量,杜絕溢漏與泡沫產生。

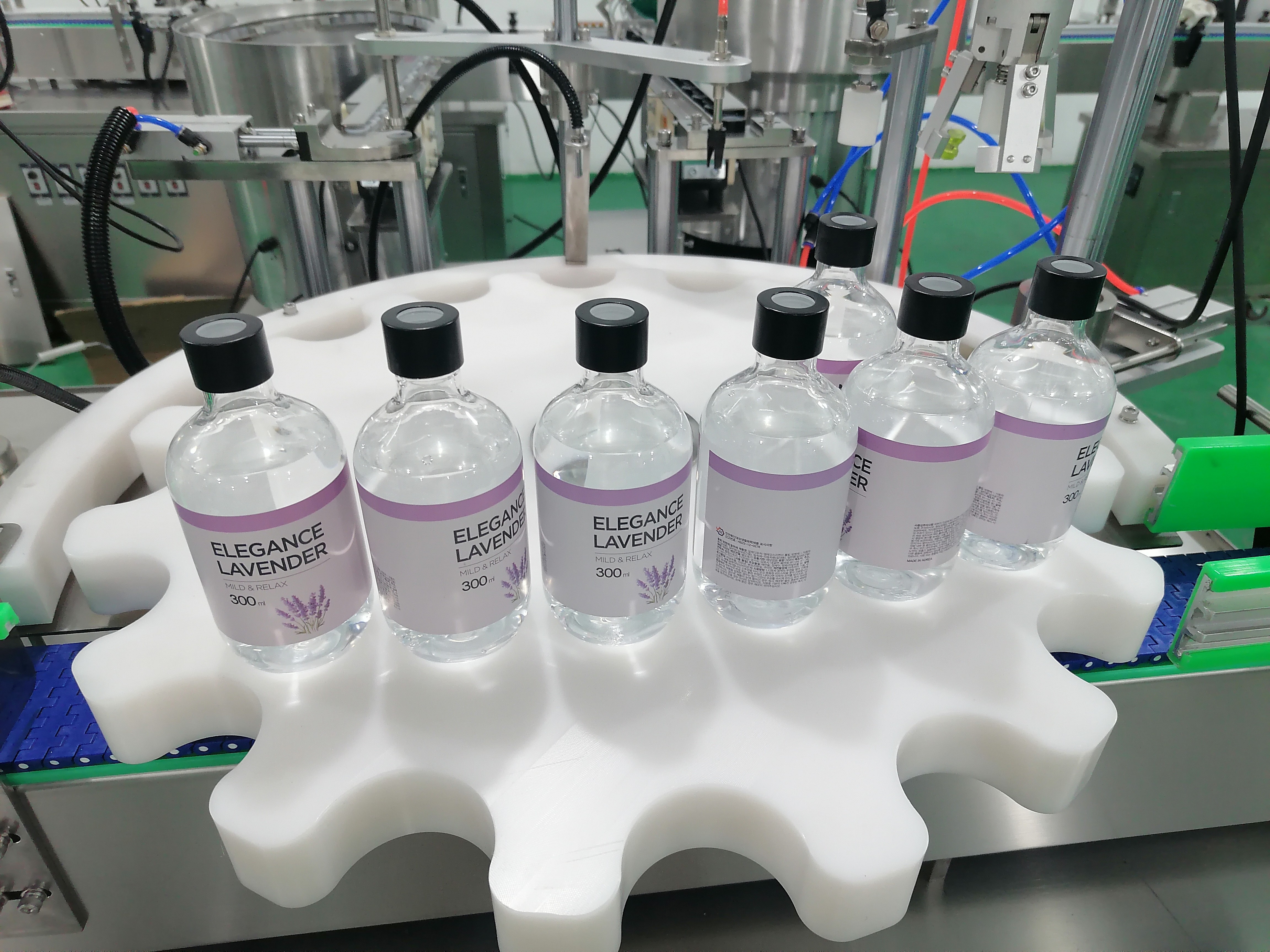

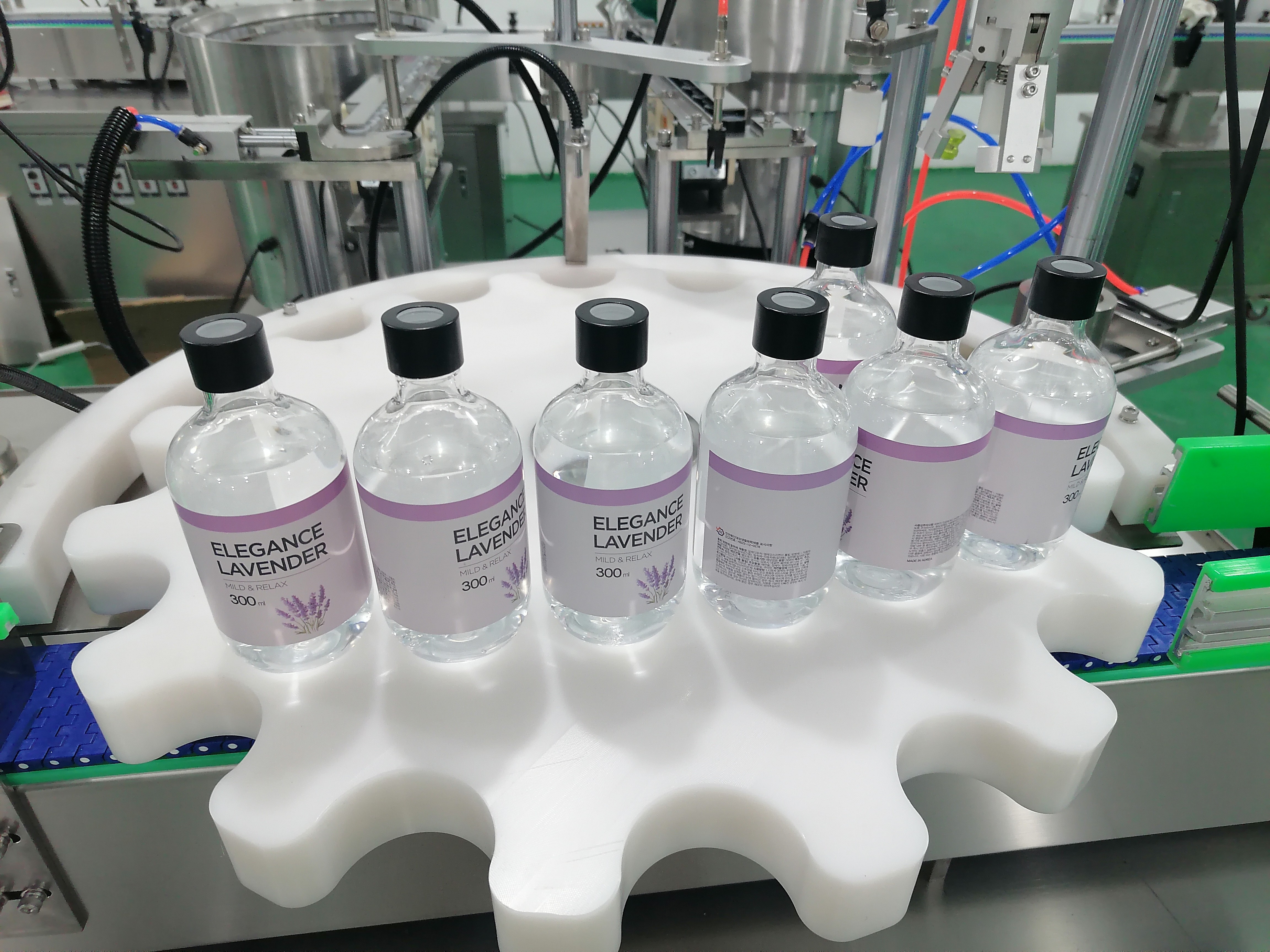

其次,需結合瓶型規格靈活調整流速參數,尤其適配300ml主流香薰精油瓶型時,需控制流速在8-12ml/s,既不會因流速過快導致瓶頸溢漏,也不會因過慢影響效率。同時,需配合灌裝機的液位傳感器,實時反饋灌裝情況,避免流速波動導致的計量偏差,確保每瓶產品容量精準,兼顧品質一致性。

此外,日常運維中需定期校準流速控制系統,清理管路殘留,避免管路堵塞或磨損導致的流速不穩定,減少故障損耗。對于多品類生產的企業,可預設不同精油、不同瓶型的流速參數,切換產品時無需反復調試,進一步提升效率。掌握以上流速調節技巧,可解決“效率與品質不可兼得"的痛點,讓香薰精油灌裝既高效又規范,助力企業降本增效。